半导体对于国家经济发展重要性已经显而易见,松下伺服RTEX网络型,充分发挥其高速、高精、抗干扰的优势,为半导体设备提升UPH ,提升稳定性减少设备额外维护,使得设备如虎添翼,性能锦上添花。

全自动装片机(DieBonder)是集成电路(IC)、微波组件、高速光模块、MEMS传感器、摄像头模组、IGBT模块、二极管等产品的后道封装设备, 用于将芯片从晶圆蓝膜上取出连接到框架(LEADFRAM)或基板上。设备要求具有高速、高精准、高智能的特点,因此需要高性能运动控制模块配合高响应伺服才能符合。

原设备介绍

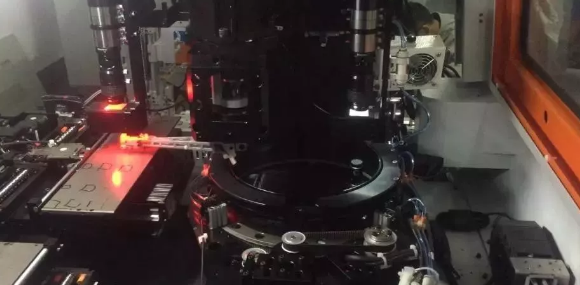

设备根据封装产品的不同,有不同的系列,这里以封装IC产品的2000系列为例,如图1和图2,由晶元台、摆臂、支架台、点胶四部分组成。

其原理为:

1. 晶元台顶针顶起IC

2. 视觉确认,摆臂取走IC,摆臂旋转180度

3. 视觉确认角度,支架到位

4. 点胶台点胶

5. 摆臂放下IC

图1 设备图

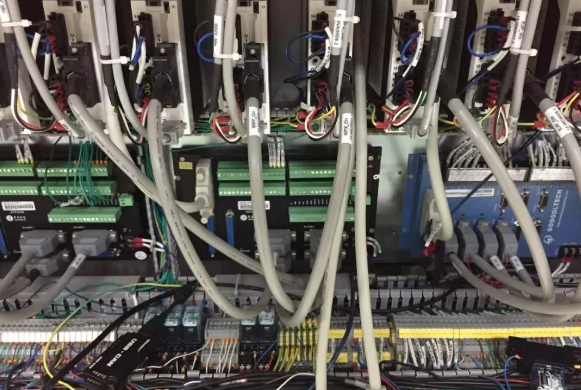

图2脉冲型电器柜分布图

开发要求和难点

原设备与进口同类设备相比,在速度和精度上都有较大的差距,因此在市场上即便价格有优势,却仍然缺乏竞争力。主要瓶颈在于大摆臂需要极高速度的同时,又要很高的精度,而原有脉冲式运动控制卡最高频率只有4M,无法达到客户的要求。

新设备配置

为了适应市场需求,客户导入了日本COSMO的32轴RTEX总线运动控制卡PCMC168N。在原有机械结构的基础上,重新设计了控制系统,轻松完成了设备的升级,获得了良好的市场反响。

新设备的关键配置:

松下伺服电机:松下MINAS A6N 14台

运动控制器:PCMC168N(RTEX网络型控制器)

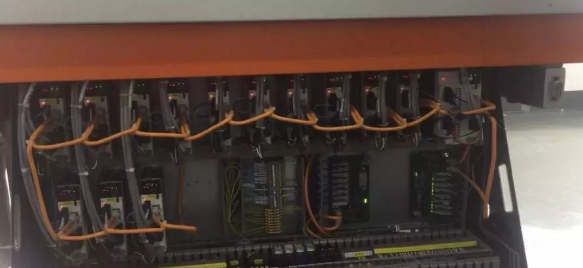

32点输入/32点输出:CTI-32N/CTO-32N电器柜如图3

图3 总线型电器柜分布图

设备优势介绍

采用RTEX总线运动控制卡PCMC168N和网络型伺服驱动器之后,与客户之前使用的配置相比,主要有以下几点优势:

● 接线大幅减少,电柜箱内部走线更简洁,提高了设备的装配效率,也方便了后期的维护。

● RTEX总线可以提供最高4Gp/s 的指令脉冲频率,配合A6N驱动器2的23次方的编码器分辨率,保证了设备高速度、高精度的要求。

● 松下伺服RTEX采用闭环网络,抗干扰性增加,提高了设备的稳定性。

● 由于采用总线的模式,使得整个系统变成了全数字模式,环内每一台伺服实时的状态和数据都能够被主站获取,主站可以基于这些数据进行实时分析,已提供最优化的动作序列,并将生产过程数据上传数据库,进行产品品质追踪,大大提高了设备的智能化水平。

新设备的实际效果

● 产能提升

UPH/产能由原来的12K提高到20K。

● 精度提升

XY Placement/装片位置 精度由±38um提高到±25um。

Angular Placement/装片角度精度 提高到±1°。

● 智能化提升

实时产量和产品品质全程可追溯。

设备的应用行业

集成电路(IC)、微波组件、高速光模块、MEMS传感器、摄像头模组、IGBT模块、二极管等产品的后道封装。在这些领域,配合使用松下伺服RTEX网络型相关产品,可以充分发挥松下伺服高响应的特点,协助用户提高制造水平。

图4 COSMO 32轴PCI RTEX总线控制板卡